2022-12-20

Tahribatsız muayene yöntemleri içinde bulunan manyetik parçacık testi, ferromanyetik nesnelerin yüzeyindeki ya da yüzeye yakın kısımlarında bulunan kusurların tespitinde kullanılır. Bu yöntem hafif yüzey altı hataların bulunmasında etkili bir test yöntemidir. Tahribatsız muayene, parçanın iç ve dış hatalarının bulunması sırasında bütünlüğe herhangi bir zarar vermeden uygulanan yöntemleri kapsamaktadır. Bu kapsamda manyetik parçacık testi yaygın olarak kullanılmaktadır ancak ferromanyetik yani güçlü mıknatıs özelliği gösteren maddeler üzerinde uygulama yapmak mümkündür.

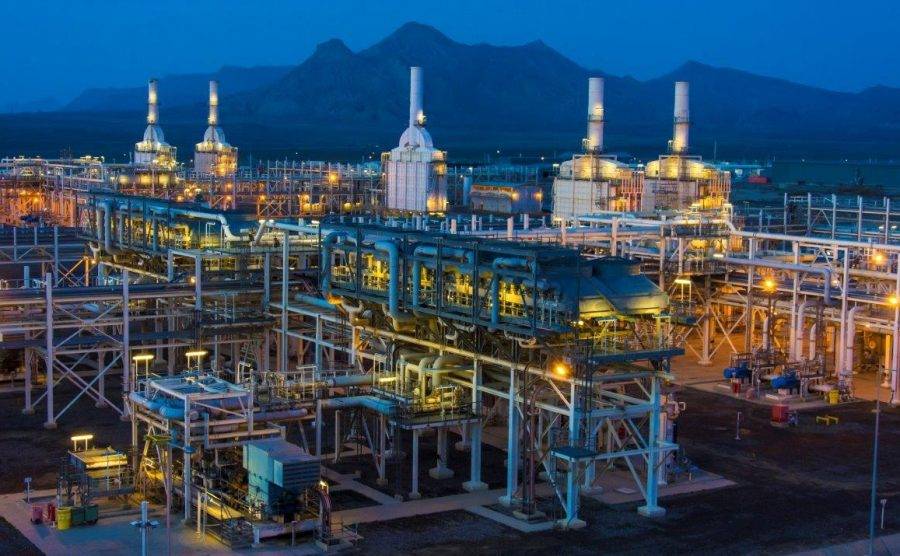

Malzemenin yüzeyinde ya da yüzeye yakın bölümlerinde oluşan kaynak hataları, çatlaklar, boşluk hataları gibi sorunların analizinde uygulanan manyetik parçacık testi başarılı sonuç vermektedir. Malzemelerin, kalite kontrol ya da yıpranma payı açısından uygulanan bu test; havacılık, otomotiv, petrol ve doğal gaz boru hatları üzerinde, üretim, inşaat gibi çeşitli sektörlerde kullanılmaktadır. Demir, nikel, kobalt ve bu maddelerin alaşımlarını içeren yüzey ve yüzeye çok yakın süreksizliklerin yerini, boyutunu tespit etmek için yaygın kullanılan bir test metodudur.

Manyetik Parçacık Testi Uygulama

Testin uygulama aşamasında olumlu ve doğru sonuç almak adına malzeme yüzeyinin temiz ve kuru olması oldukça önemlidir. Ferromanyetik olmayan nesneler üzerinde uygulanmayan yöntem aynı zamanda büyük parçalar için çok yüksek miktarda mıknatıslama akımına ihtiyaç duyar. Özel bir mıknatıslama ekipmanı ile incelenecek malzemenin mıknatıslanması işlemi ile gerçekleşir. Malzeme yüzeyinin pürüzlü olması da hata düzeyini etkileyeceğinden dikkat edilecek önemli bir husustur.

Manyetik parçacık testi uygulama sırasında malzemeye akım verilerek mıknatıslanma yapılır. Üzerine manyetik toz serpilir. Malzeme yüzeyinde oluşan manyetik alan, bu tozları yönlendirir. Malzeme içeresinde iki tür manyetik alan oluşturulur, bunlar boyuna ve dairesel manyetik alanlardır. Süreksizlik olması durumunda manyetik alan kesilerek sızıntı oluşturur. Yüzeydeki süreksizlikler üzerinde oluşan kaçık akı sayesinde manyetik tozların süreksizlikler üzerinde toplanmasını sağlar. Hata üzerinde yoğunlaşan tozlar süreksizliğin boyutu ve derinliği hakkında bilgi verir. Sonuç anında belirlenir ve inceleme yapılarak değerlendirme aşaması gerçekleşir. Değerlendirme bir rapor ile sunulur.

Manyetik Parçacık Testi Avantajları

Manyetik parçacık testi; çeşitli endüstri alanlarında, malzemelerin yüzey ve yüzeye yakın bölgelerinde bulunan üretim kaynaklı hataların ya da işletme kaynaklı kusurların kısa sürede tespitini sağlar. Ferromanyetik özelliğe sahip malzemelerin kontrolü için her türlü saha şartları dahilinde kullanılabilir. Aynı zamanda hızlı ve kolay uygulanan bir yöntemdir. Malzeme üzerinde ince boya gibi tabakaların bulunması uygulama üzerinde olumsuz bir sonuç yaratmaz. Geniş yüzeyler üzerinde de oldukça rahat kullanılabilir.

Parçaların iç ve dış kusurlarını belirlemek adına kullanılan manyetik parçacık testi, tahribatsız muayene yöntemleri içinde uygulanan diğer testlere göre daha hızlı ve pratik bir yöntem olarak bilinir. İşlem öncesi malzeme üzerinde herhangi bir hazırlık gerektirmez. Kuru ve temiz olması, özellikle kimyasal atık gibi yabancı maddelerden arındırılmış olması yeterlidir. Temizlenen numune parçası bir cihaz ile manyetize edilerek üzerinde akım oluşturulur.

Kısa sürede uygulanan ve etkili bir test yöntemi olan manyetik parçacık testi periyodik olarak uygulanabilir. Üretim, kaynak, döküm gibi durumlara bağlı olan kusurları ortaya çıkarırken, kullanıma bağlı yıpranma payı ve malzemenin dayanıklılığı da ölçülür. Bu sayede parçanın kalan ömrü de tespit edilmiş olacaktır. Petro-kimya, enerji üretimi, havacılık gibi oldukça geniş bir alanda kullanımı yaygındır.

Manyetik parçacık testi uygulama şekli itibariyle yüksek hassasiyet gerektirir. Kullanım alanı oldukça çeşitli olan bu test yönteminde güvenli ve doğru sonuç almak deneyimli bir ekip ile gerçekleştirilir. Yasal düzenlemeler ve yayınlanan standartlara uygun bir şekilde gerçekleştirilecek test yöntemine bağlı olarak uygulanmalıdır.

Yorumlar